我司生產銷售激光噴丸強化機、超聲波噴丸強化機,并提供激光噴丸強化和超聲波噴丸強化加工服務,為客戶提供優質金屬表面噴丸改性技術代工,下面我們就激光噴丸和超聲波噴丸的技術進行進一步分析,比較。

0 前言

激光噴丸與超聲波沖擊技術都是一 種新型的材料表面強化技術 , 激光噴丸技 術 具 有 高 壓 、高 能 、超 快 和 超 高 應 變 率 等 特點 , 具有常規加工方法無可比擬的優 點 , 在制造科學、新材料、高能武器等高技 術領域有巨大的應用前景。而超聲波沖擊 技術則是通過換能器將電能轉化為一種 高頻機械振動,直接或者間接地施加在金 屬表面使其產生劇烈塑性變形,由于這種 沖擊屬于高頻重復沖擊,故應變率很大, 屬于劇烈塑性變形,可細化金屬表面晶粒 組織,主要用于提高焊接接頭的抗疲勞性 和延壽處理。

1 激光噴丸技術

1.1 技術簡介

激光噴丸技術是一項新技術,它是用 短脈沖(ns 級)的強激光輻照在表面覆蓋 著能量吸收層和約束層的材料上產生沖 擊波,當激光沖擊波誘導的應力波的峰值 超過材料的動態屈服極限時,材料的表層 將會發生塑性變形,不可回復的塑性變形 導致靶材內殘余應力的產生。

眾所周知,在實際的工程應用中,很 多金屬零件會發生彎曲變形。當金屬彎 曲 時 ,金 屬 外 表 面 處 于 受 拉 狀 態 ,在 拉 應 力的影響下,表面會產生顯微裂紋 ; 隨著 金屬零件彎曲程度的增加,顯微裂紋開始 擴展,直到裂紋擴展到零件的整個截面, 最終使金屬折斷。如車輛中的變速箱齒輪 承 受 扭 轉 時 ,齒 輪 根 部 發 生 應 變 彎 曲 。金 屬成形和焊接過程中產生的拉應力能使 表面微觀缺陷發展為裂紋,從而加速零件 的失效。如果航空設備和核發電站的零件 受 到 載 荷 和 振 動 后 ,發 生 應 力 腐 蝕 ,將 會 造成巨大的則產損失和人身傷亡。開始人 們采用機械噴丸產生殘余壓應力對金屬 零件進行噴丸強化,以提高其使用壽命。 但受彈丸沖擊力的影響,機械噴丸產生的 殘余壓應力的深度是有限的 ( 大約 0. 25 mm) , 機械噴丸后表面產生的凹痕可達到 0. 03 in,這使得金屬表面相當粗糙。隨著 激光技術的發展,高能激光和材料相互作 用產生的高幅沖擊波技術己得到了廣泛研究。激光噴丸技術就是利用強脈沖激光 誘導產生的高能沖擊波在金屬材料表面 改性和成形方面的一個應用。

1.2 工作原理

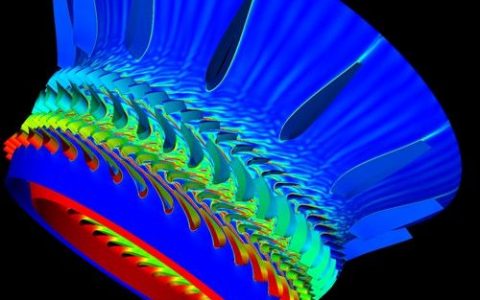

隨著激光技術的廣泛應用,人們很快 認識到由激光誘導的等離子體可產生強 烈的沖擊。即當短脈沖 ( 幾到幾十納秒 ) 的高能量密度 ( 約 200J/cm2) 的激光輻照 金屬表面時,金屬表面的吸收層 ( 黑漆 ) 吸收激光能量發生爆炸性汽化,汽化后 的蒸氣急劇吸收激光能量并形成高溫 ( > 10000K) , 高壓 (>1 GPa) 的等離子體,等離 子體受到約束層 ( 水或光學玻璃 ) 的限制, 形成高強度壓力沖擊波,作用于金屬表面 并向內部傳播。由于這種沖擊波壓力高達 數個兆帕,其峰值應力遠遠大于材料的動 態 屈 服 強 度 ,從 而 使 材 料 產 生 密 集 、均 勻 和穩定的位錯結構 , 同時沖擊波貯藏的彈 性變形能大于材料所需的屈服、塑性變形 能,使表面材料發生屈服和冷塑性變形, 同時在成形區域產生有益的殘余壓應力, 其能消除工件因機械加工、熱處理、焊接、 激光切割、電鍍或硬化涂層形成的有害拉 應力,從而提高金屬零件的強度、耐磨性、 耐腐蝕性和疲勞壽命。由于其強化原理類 似噴丸,因此這種新型的表面強化技術稱 為激光噴丸 (Laser Peening) 在發達的國 家,激光噴丸技術已開始用于零件表面改 性和板料的塑性成形的商業生產。

激光噴丸是利用高功率密度 (109W/ cm2 量級 ) 、短脈沖 (10- 9s 量級 ) 的強激光 穿過透明約束層 ( 水簾 ) 作用于覆蓋在金 屬零件表面能量吸收層上 ( 黑漆 ), 吸收層 吸收能量而汽化 , 汽化后的蒸汽急劇吸收 激光能量并形成等離子體而爆炸 , 被限制 在約束層和金屬表面之間的爆炸物壓力 急劇升高,形成向金屬板料內部傳播的強 應力波 , 當應力波的峰值超過板料的動態 屈服極限,零件表面就會發生塑性變形, 正是不可回復的塑性變形導致板材內部 殘余應力的產生。

1.3 影響因素

噴丸的過程與材料的力學性能有關 ;要獲得滿足激光噴丸成形所要求的沖擊波峰值應力對于材料的動態的屈服強度時,對所需的最小的激光功率密度是有要 求 的 ,峰 值 越 高 ,形 成 的 殘 余 應 力 層 就 越 深。 因此,激光噴丸的效果不僅與涂層和 約 束 層 有 關 ,還 與 與 激 光 脈 沖 的 能 量 、光 斑尺寸、脈寬、光束模式、板料的力學性能 等因素有關。板料激光噴丸后,表層的殘 余壓應力的存在破壞了板料內原有力系 的平衡,使板材的芯部產生了拉應力以達 到新的平衡,這種在厚度方向上不均勻的 殘余應力又必然產生使板料變形的彎矩, 當沿某一特定的路徑噴丸時,力矩就會使 板料發生變形。

2 超聲沖擊技術

2.1 技術簡介

超聲沖擊 (UIT/UP) 技術由世界聞名 的烏克蘭 Paton 焊接研究所在 1972 年最 早提出,并由 Paton 焊接研究所和俄羅斯“量子”研究院共同開發成功,最早用于前 蘇聯海軍船只的降低焊接殘余應力,引入 有益的壓應力。1974 年,Polozky 等人公 開發表了將超聲沖擊技術應用于消除焊 縫殘余應力的文章。

超聲沖擊技術是一種高效的消除部 件表面或焊縫區有害殘余拉應力、引進有 益壓應力的方法。超聲沖擊設備利用大功 率的能量推動沖擊頭以每秒約 2 萬次的 頻 率 沖 擊 金 屬 物 體 表 面 ,高 頻 、高 效 和 聚 焦下的大能量使金屬表層產生較大的壓 縮塑性變形 ;同時超聲沖擊改變了原有的 應力場,產生有益的壓應力 ;高能量沖擊 下金屬表面溫度極速升高又迅速冷卻,使 作用區表層金屬組織發生變化,沖擊部位 得以強化。

2.2 技術原理

超聲波發生器產生頻率大于 18kHz 的振蕩電信號,通過換能器轉換為同頻 率的縱波機械振動能量。再通過變幅桿 將換能器微小振幅(一般為 4μm)變換到 20 ~ 80μm,然后借助各種形式的工具頭 將振動能量傳達到金屬材料上。該項技術 的特點是單位時間內輸出能量高,實施裝 置的比能量(輸出能量與裝置質量之比) 大。振動頻率為 18 ~ 27kHz,振動線速度 可達 2 ~ 3m/s,加速度相當于重力加速度 的三萬多倍。沖擊頭與被處理金屬作用時 間極短,高速瞬間的沖擊能量是材料表面 溫度急劇升高又急劇冷卻。這種高頻能量 從表面導入材料內部,必然引起材料組織 不均勻的塑性變形和彈性應變。

2.3 影響因素

超聲沖擊最大的問題是能量輸出不穩定,超聲沖擊可以消除部件表面或焊縫 區 有 害 殘 余 拉 應 力 、引 進 有 益 壓 應 力 ,使 得沖擊部位得以強化,但是由于超聲沖擊 的性能穩定性差,往往會導致產品批量加 工中出現不合格的產品,或者一個產品的 一部分處理的好,另一部分則處理的不 好,導致部分廢品的產生。

在焊接過程中的質量是否穩定跟機 器的配置有很大的關系 , 超聲沖擊在作業 過程中質量不穩定最主要因素是輸出功 率不穩定,以導致無法形成穩定的摩擦熱 能 . 而要解決功率問題,最主要決定于 1: 機臺輸出功率 .2:HORN 擴大比 /3: 氣壓源 /4: 電壓源 .. 等。

豪克能的出現也可以解決超聲沖擊 的問題,豪克能以其頻率高、能量大、聚焦 性好、性能穩定的優勢解決了焊接后存在的問題,焊后利用豪克能推動沖擊工具以每秒二萬次以上的頻率沿焊縫方向沖擊焊縫的焊趾部位,使之產生較大的壓縮塑性變形,使焊趾出產生圓滑的幾何過渡,

從而大大降低了焊趾出余高、凹坑和咬邊 造成的應力集中 ;消除了焊趾處表層的微 小裂紋和熔渣缺陷,抑制了裂紋的提前萌 生 ;調整了焊接殘余應力場,消除其焊接 應 力 ,并 產 生 一 數 值 的 壓 應 力 ,同 時 使 焊 趾部位的材料得以強化,大幅度提高焊接 接頭的疲勞強度和疲勞壽命。

由此可見,激光噴丸技術和超聲波沖 擊技術,均是對金屬材料表面進行強化的 新型技術。激光噴丸是一種全新的晶粒細 化技術 , 它利用強激光束產生的等離子沖 擊波 , 提高金屬材料的抗疲勞、耐磨損和抗 腐燭能力,而超聲波沖擊技術主要用于提高金屬材料焊接接頭和結構的疲勞性能。

噴拋丸設備、噴丸強化技術服務,182 0189 8806 文章鏈接:http://www.zj-door.cn/1412/

微信聯系咨詢

微信聯系咨詢